workshop /

Сушка древесины

Очень часто на различных форумах вижу сообщения в стиле: «Ваш Ibanez, такой сякой, сушит древесные заготовки в печах, а вот Gibson, молодец, сушит естественным путём по 25 лет». По началу, на сей факт внимания не обращал, но каждый раз натыкаясь на подобную фразу в голове не укладывалось, это же не выгодно 25 лет держать на складах древесину да и глупо. Вооружившись гуглом и сбегав со знакомым на мебельную фабрику, решил написать сею статью, что бы не было заблуждений и мифов.

Очень часто на различных форумах вижу сообщения в стиле: «Ваш Ibanez, такой сякой, сушит древесные заготовки в печах, а вот Gibson, молодец, сушит естественным путём по 25 лет». По началу, на сей факт внимания не обращал, но каждый раз натыкаясь на подобную фразу в голове не укладывалось, это же не выгодно 25 лет держать на складах древесину да и глупо. Вооружившись гуглом и сбегав со знакомым на мебельную фабрику, решил написать сею статью, что бы не было заблуждений и мифов.Древесина может иметь различную степень влажности. Это вызвано тем, что она имеет способность поглощать пары воды из воздуха, да и процессом своей жизнедеятельности. Это свойство древесины называется гигроскопичностью и в зависимости от степени влажности древесина делится на:

мокрую — длительное время находившуюся в воде, ее влажность выше 100%;

свежесрубленную — влажность 50-100%;

воздушно-сухую — долгое время хранившуюся на воздухе, влажность 15-20%;

комнатно-сухую — влажность 8-12%;

абсолютно сухую — влажность 0%.

Влажная древесина труднее поддается отделке, но лучше гнется, поэтому её сушат. (Спасибо, КЭП!)

Сушка это процесс удаления влаги из древесины. В процессе сушки может происходить уменьшение линейных размеров и объема древесины (усушка). Чтобы после сушки пиломатериалы имели заданные размеры, для них установлены припуски на усушку. (Припуски на усушку даются только по толщине и ширине материалов, так как припуск по длине незначителен и им пренебрегают.) Сушка древесины позволяет предохранить древесину от грибных поражений, химических окрасок, биологических повреждений и покоробленности, продлевает срок службы изделий.

Идеальной сушки добиться не получится никогда и поэтому есть свои нормы. Эксплуатационная влажность деталей мебели допускается в пределах 8-10%, а для столярно-строительных деталей — 10-18%. В условиях деревообрабатывающего производства влажность древесины (производственная влажность) должна быть равной эксплуатационной или несколько ниже (на 1,25 — 3,5%) ее во избежание усушки изделий после ее изготовления. Цифры для наших ГОСТов, думаю, что для зарубежных производителей подобные же рамки ибо не удалось по этому поводу найти информацию. (скорей всего плохо искал)

Сама же сушка делиться на искусственную и естественную.

Атмосферная сушка или естественная сушка древесины производится на открытых складах или под навесами. Это самый древний и самый простой способ сушки древесины. Пиломатериалы укладывают на фундаменты с зазорами (шпациями) и закрывают крышей от попадания осадков и солнечных лучей. Так как при сушке на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. Из-за разницы напряжений образуются трещины, дерево быстро коробится. Продолжительность сушки зависит от температуры и влажности воздуха, времени года, породы и сечения материала, начальной и конечной его влажности, способа укладки. Преимущества атмосферной сушки заключаются в экономии затрат на подогрев воздуха и материала и в простоте ее проведения. Недостатки следующие: невозможность высушить материал ниже влажности 18—22%, большая длительность процесса (8—70 суток), отсутствие возможности регулирования процесса сушки. (температура, влажность)

Атмосферную сушку широко используют для подсушки экспортных пиломатериалов на заводах с сезонной отгрузкой продукции {в морских портах). Целесообразно применять ее в качестве этапа, предшествующего сушке древесины в камерах. Отсюда получается, что любая древесина проходит этот этап, что на японском, что на американском заводе, и как выяснили, что при этом методе бесполезно держать 25 лет дерево в складах, так как оно не высушится до требуемого состояния, а быстрее сгниёт от грибка или потрескается, так как будет то впитывать влагу (в зависимости от погоды), то сохнуть.

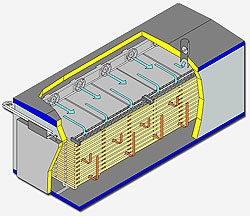

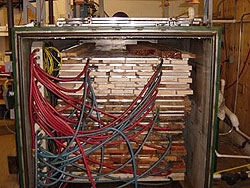

Камерная или искусственная сушка является наиболее распространенным способом сушки древесины. Источником теплоты для сушки в камерах может быть пар, поступающий из парового котла, или топочные газы, получаемые от сжигания топлива в специальных топках. Пар, обогревающий камеру, подается в систему металлических труб, так называемые калориферы. По типу среды, высушивающей материал, сушильные камеры делят на паровоздушные и газовые. Для подачи тепла непосредственно к высушиваемому материалу используется естественное или принудительное движение пара (газа), называемое циркуляцией. По способу циркуляции различают камеры с естественной циркуляцией, где движение пара через штабель происходит за счет разных удельных весов более и менее нагретых частиц воздуха, и камеры с принудительной циркуляцией, где движение пара происходит с помощью вентиляторов.

В зависимости от режима работы различают сушильные камеры периодического и непрерывного действия. В камерах периодического действия загрузка сырого и выгрузка сухого материала происходят с одного конца камеры. В камерах непрерывного действия сырой материал загружается на одном конце камеры (сыром), а сухой — выгружается на другом (сухом). Температура и влажность сушильного агента в камере изменяются от сырого конца к сухому: температура повышается, а относительная влажность уменьшается.

Камерная сушка состоит из следующих основных этапов:

- подготовки сушильной камеры;

- подготовки материала;

- сушки материала;

- выгрузки и выдержки в остывочном помещении;

- контроля влажности материала.

Преимуществами камерной сушки являются возможность высушивания материала до необходимой влажности (ниже 18-20%), осуществление постоянного контроля и возможность регулирования процесса сушки, экономия времени для подготовки древесины к обработке и сокращение производственных площадей. Основной недостаток камерной сушки заключается в необходимости сооружения стационарных помещений.

Есть и другие способы, сейчас опишу их ниже.

Вакуумная сушка древесины, происходит в сушильных камерах с предварительным извлечением воздуха (созданием вакуума). В процессе сушки древесины под действием градиентов влажности, температуры и давления происходит равномерное движение свободной и связанной влаги от центра к поверхности. Мягкие температурные режимы — от 45°C до 62°С — и разрежение воздуха способствуют равномерному изменению тепловлажностных характеристик древесины. Сухие верхние клетки древесины впитывают влагу от влажных, расположенных в сердцевине доски. Вакуумный метод обеспечивает равномерную сушку, в процессе которой устраняются внутренние напряжения, а значит, значительно снижается вероятность коробления или возникновения трещин.

Контактной сушке подвергаются плоские материалы в форме листов, которые зажимаются между двумя нагретыми до температуры 150°С металлическими плитами. Основное преимущество состоит в том, что сушка протекает в течение нескольких минут. Недостатком такого способа является относительное потемнение древесины снаружи при чрезмерной выдержке.

Сушка древесины в жидкостях происходит, например, в петролатуме. (петролатум — густой, мазеобразный продукт переработки нефти соломенно-желтого цвета, с температурой плавления 56°С и температурой вспышки 250°С.) Сушка проводится в ванне. Внутри ванны размещают калориферы из гладких труб. Пиломатериалы загружают в ванну в металлических контейнерах. Если влажную древесину погрузить в ванну с петролатумом, нагретым выше 100°С, то влага в древесине быстро нагреется до точки кипения и образовавшийся пар будет выходить в воздух. Продолжительность сушки в петролатуме в 5-7 раз меньше, чем в сушильных камерах. Существенным недостатком этого способа является проникновение петролатума в древесину, что затрудняет обработку, препятствует ее склеиванию и лакированию (окраске).

Способ выпаривания или запаривания использовали на Руси еще с давних времен. Заготовки распиливают на части с учетом размера будущего изделия, закладывают в обыкновенный чугун, подсыпают опилки из такой же заготовки, заливают водой и ставят на несколько часов в протопленную и остывающую русскую печь “томиться” при t=60-70C. При этом происходит “выщелачивание” – выпаривание древесины; из заготовки выходят естественные соки, дерево окрашивается, приобретая теплый густо-шоколадный цвет, с ярко выраженным природным рисунком текстуры. Такая заготовка легче обрабатывается, а после окончания сушки меньше растрескивается и коробится.

Сушка в электрическом поле токов высокой частоты (ТВЧ) основана на нагревании древесины между двумя или несколькими металлическими пластинами, подключенными к источнику ТВЧ. Пластины и размещенная между ними древесина образуют конденсатор, в котором диэлектриком является древесина. Электрическое поле часто изменяет свой знак, в результате чего в пиломатериале возникают диэлектрические потери, вследствие чего древесина нагревается и из нее испаряется влага. В процессе TВЧ-сушки влага из древесины удаляется выпариванием. Если парообразование во влажном материале происходит при температуре влаги равной или выше 100 С, процесс сушки называют выпариванием а при температуре ниже 100 С процесс называется испарением. TВЧ-сушка древесины происходит в среде перенасыщенного пара и древесина от начала и до конца находится в пропаренном состоянии. В камере образуется среда с ассоциированными молекулами.

Отсюда получаем, что любые гитарные компании вынуждены сушить искусственно, потому что это даёт контролируемый результат, быстрый результат и как ни крути, естественная сушка не даёт требуемого. Поэтому это очередной миф в духе, что самый лучший Gibson только 1959, которые дожили до нынешнего времени и большинство из них уже от 1959 сохранило только название. Но сама легенда даёт обладателям нечто большее. Что же касается нас, то не дадим маркетологам промывать нам мозги и будем делать рациональные выводы.

- UncleAlexKun,

- 01 февраля 2013, 08:50,

- +11

все верно про сушку.но старые гитары(не все далеко)звучат, поскольку они разыграны, не более того.и это никак не привязано к марке инструмента)

Кстати вот по поводу «разыгрывания гитары».

Я так понимаю, что под длительным действием определенных частот, гитара со временем становится более отзывчива к этим частотам.

Это в теории. Интересно, кто-нибудь опыты проводил? Или вот, например, почему бы в таком случае, не воздействовать этими же самыми частотами на деревянные заготовки гитар?

Я так понимаю, что под длительным действием определенных частот, гитара со временем становится более отзывчива к этим частотам.

Это в теории. Интересно, кто-нибудь опыты проводил? Или вот, например, почему бы в таком случае, не воздействовать этими же самыми частотами на деревянные заготовки гитар?

опыты(лично мои, конечно), основанные на том, что слышат мои уши, говорят, что гитара имеет такое свойство))

был и 81 года, сейчас достаточно новый инструмент(брал его не больше 6 месяцев от рождения).разыгрывается.еще как.старая сама по себе звучит клево, просто со временем начинает звучать по-твоему(чмсто субъективно)как новые детали на тачки, думаю, очень похоже.так же и деревяхи, фурнитура встают на свои места, скажем так)

был и 81 года, сейчас достаточно новый инструмент(брал его не больше 6 месяцев от рождения).разыгрывается.еще как.старая сама по себе звучит клево, просто со временем начинает звучать по-твоему(чмсто субъективно)как новые детали на тачки, думаю, очень похоже.так же и деревяхи, фурнитура встают на свои места, скажем так)

Вот про привычку — это точно.

Разыгрывание — маркетинг:

— Купите нашу говеную гитару и через год она у вас запоёт!

А насчёт сушки — ускорение может вызвать микротрещины и звук станет другим.

Разыгрывание — маркетинг:

— Купите нашу говеную гитару и через год она у вас запоёт!

А насчёт сушки — ускорение может вызвать микротрещины и звук станет другим.

При любом способе сушки древесины в ней могут возникнуть трещины и покоробленности. Основной причиной является то, что древесина сохнет в направлении от периферии к центру. Самое интересное, что как раз таки при искусственной сушке это происходит меньше всего, так как процесс контролируется.

- UncleAlexKun

- 01 февраля 2013, 12:57

- ↑

- ↓

Как-то, в разговоре с одним гитарным мастером, зашла речь о необходимости древесине отлёживаться. Он привел такую аналогию с металлическими заготовками, которые кладут после изготовления на длительный срок, чтобы из них «вышло напряжение». В противном случае этот процесс будет происходить на готовом изделии и деформации неизбежны. Насколько это соответствует правде — не знаю

Комментарии (13)

RSS свернуть / развернуть